ณ ปัจจุบัน ต้นทุนสินค้าและต้นทุนการผลิต มีการปรับตัวสูงขึ้น แต่ในทางกลับกัน ราคาสินค้าต้องปรับราคาลดลง เนื่องจากการแข่งขันที่สูงมาก ผู้ผลิตหลายรายจึงหันมาปรับปรุงกระบวนการผลิต เพื่อเป็นการลดต้นทุน

ซึ่งในกระบวนการผลิตส่วนใหญ่ ก็จะมีขั้นตอนการบรรจุสินค้า แบบใช้เครื่องบรรจุอัตโนมัติ หรือ แบบให้พนักงานบรรจุ ซึ่งก็จะต้องมีขั้นตอนการตรวจสอบปริมาณสินค้า ให้อยู่ในเกณฑ์ที่กำหนด โดยการสุ่มสินค้ามาจำนวนหนึ่ง ในแต่ละช่วงเวลาที่บรรจุ มาทำการตรวจสอบด้วยเครื่องชั่งน้ำหนัก (Static weighting) แต่ก็ยังมักพบปัญหาร้องเรียนเรื่องปริมาณสินค้าอยู่บ่อยครั้ง เพราะว่าเป็นเพียงการสุ่มตัวอย่างเท่านั้น ผู้ผลิตเริ่มได้นำเทคโนโลยีการตรวจสอบน้ำหนักแบบสายพานลำเลียงเข้ามาแก้ปัญหาที่เกิดขึ้นนี้ โดยการติดตั้งเครื่องชั่งน้ำหนักแบบสายพานลำเลียงหลังจากเครื่องบรรจุอัตโนมัติ หรือ หลังการบรรจุด้วยพนักงาน เปลี่ยนจากการตรวจสอบน้ำหนักแบบสุ่มตัวอย่าง เป็นการชั่งน้ำหนักสินค้าแบบ 100% ตรวจสอบทุกชิ้น ซึ่งเราสามารถกำหนด ค่าน้ำหนักบรรจุที่เราต้องการควบคุมได้ หากเครื่องพบว่า มีสินค้าชิ้นไหน มีน้ำหนักมากกว่า หรือ น้อยกว่าที่กำหนด เครื่องชั่งชนิดนี้ก็จะทำการคัดแยกสินค้าออกจากกระบวนการผลิตทันที และยังสามารถบันทึกน้ำหนักสินค้าทุกชิ้น เพื่อใช้ในการวิเคราะห์ประสิทธิภาพกระบวนการบรรจุ หรือ เครื่องบรรจุอัตโนมัติได้ตลอดเวลาการใช้งาน และยังสามารถตรวจสอบจำนวนชิ้นได้อีกด้วย

การกำหนดค่าน้ำหนักให้เหมาะสมในกระบวนการบรรจุ

1. นำสินค้า 1 ชิ้น มาปล่อยผ่านเครื่องชั่งแบบสายพานลำเลียง จำนวน 25 ครั้ง และนำค่าน้ำหนักที่ได้ทั้งหมด หาค่าเบี่ยงเบนมาตรฐาน (Standard division, SD) และนำค่า SD ที่ได้ คูณ 3 ก็จะได้ค่าความถูกต้องของเครื่องชั่ง +/- (3SD)

2. ทำการชั่งน้ำหนักสินค้า จำนวน 20 ชิ้นหรือมากกว่า และบันทึกน้ำหนักแต่ละชิ้น

3. นำค่าน้ำหนักที่บันทึกได้ มาหาค่าน้ำหนักน้อยที่สุด (min), ค่าน้ำหนักมากที่สุด (max)

4. ตั้งค่าน้ำหนักเกิน = ค่าน้ำหนักมากที่สุด + ค่าความถูกต้องของเครื่องชั่ง (3SD)

5. ตั้งค่าน้ำหนักขาด = ค่าน้ำหนักน้อยที่สุด – ค่าความถูกต้องของเครื่องชั่ง (3SD)

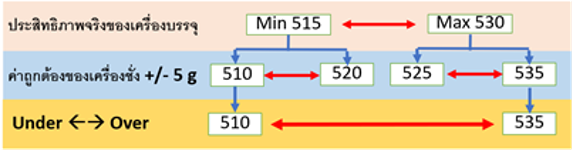

ตัวอย่าง การกำหนดค่า Over and Under ที่เหมาะสมให้กับเครื่องชั่ง

– เครื่องชั่งมีสเปกบอกว่า ค่าความถูกต้องอยู่ +/- 5 g ที่ 3SD

– เก็บข้อมูลน้ำหนักการบรรจุสินค้า จำนวน 50 ชิ้น หาค่า Min = 515 g , Max = 530 g

ประโยชน์ที่จะได้รับ

– ตรวจสอบประสิทธิภาพการบรรจุ หรือ เครื่องบรรจุ

– ลดต้นทุนการผลิต

– ลดเวลาในการผลิต

– นำข้อมูลที่บันทึกได้ มาทำการปรับปรุง พัฒนาการบรรจุ

– สร้างความน่าเชื่อถือให้กับลูกค้า

vurcazkircazpatliycaz.DX4nyDlyvcq9

vurucuteamgeldi.3KiAfwDZ7pkH

daktilogibigibi.c0BuOxaZgJc0

daxktilogibigibi.PVxQSQs4Kz8l

xyandanxvurulmus.1BiaaMyoQ8iq

xbunedirloooo.MvmK6sBk1isM

recalibrated xyandanxvurulmus.R77B3fVLdnCX

aleggeaunce xyandanxvurulmus.oxgvjFQDAuHD

bahis porno wrtgdfgdfgdqq.svwyU5tYwbhb

sexax 250tldenemebonusuxx.RFXGhaAJstgh

escort eyeconartxx.sV3y60O3mxay

BİZİ SİK BİZ BUNU HAK EDİYORUZ vvsetohimalxxvc.byv0BFIE74Az

sex video hd quality gghkyogg.nhsDyNaQHe1

download full hd porn videos ggjennifegg.NYzWCdwUPD3

goodhere Granny porn vurucutewet.geMgRG1r0Jg

ladyandtherose Old and Young porn backlinkseox.hRGyGfaTPLe

jenniferroy クリームパイポルノ japanesexxporns.5mETBSQ3Bfm

landuse MILF porn lancdcuse.k9lald9Zvm0

falbobrospizzamadison Funny Porn jkkıjxxx.JXwzgE0yQrh

किशोर अश्लील qqyyooppxx.ZUclnLRTBYN

किन्नर अश्लीलता के बा hjkvbasdfzxzz.DoJmniRmZBT

लड़की हस्तमैथुन अश्लील txechdyzxca.QzHFe8DPMdJ

एशियाई अश्लीलता hkyonet.vDQo3HZN3Ty

funny ਸੈਕਸ ਪੋਰਨ madisonivysex.ixqVqQLYfjs

ladesbet ਕੁੱਕਲਡ ਪੋਰਨ ladesinemi.Yvo5h1KsKwT

ladesbet 寝取られポルノ ladestinemi.4JVTmFdsTbW